Hinter den Kulissen: Wie wir jedes versteckte Produkt auf Perfektion testen

Bei Stashed durchläuft jedes Produkt, das unsere Werkstatt verlässt, einen sorgfältigen Testprozess, um sicherzustellen, dass es unseren hohen Ansprüchen an Qualität, Stabilität und Zuverlässigkeit genügt. Wir entwickeln Produkte für Fahrer, die nur das Beste verlangen. Deshalb sind unsere Produkte für weit mehr als den alltäglichen Gebrauch ausgelegt. Hier erfahren Sie, wie unsere R&Das amp;D-Team unterzieht jedes Ausrüstungsteil dem ultimativen Test.

1. Mit Präzision beginnen

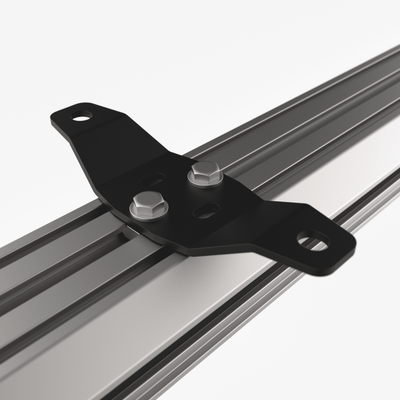

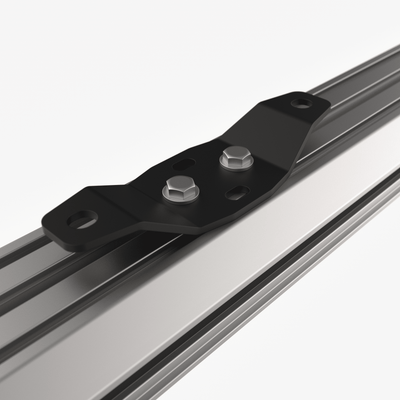

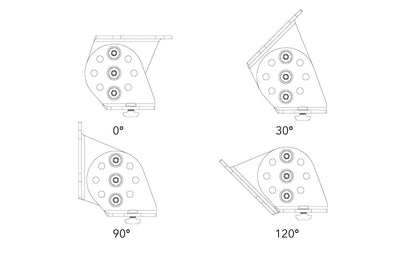

Bevor ein Bauteil überhaupt in die Prototypenfertigung gelangt, wird es anhand unserer detaillierten Konstruktionszeichnungen geprüft. Unser Fertigungsteam kontrolliert jedes Maß und jede Oberflächenbeschaffenheit und sucht selbst nach kleinsten Unregelmäßigkeiten. Nur Komponenten, die unseren hohen Ansprüchen genügen, werden weiterverarbeitet.

2. Simulation des realen Lebens und darüber hinaus

Wir überlegen nicht nur, wie unsere Kunden unsere Produkte nutzen werden – wir simulieren diese Bedingungen aktiv in unserer Werkstatt. Prototypen werden mit echten Fahrrädern und Ausrüstung getestet und anschließend mit schweren Gewichten und präzisen Dehnungsmessstreifen über die normale Beanspruchung hinaus belastet, um ihre absoluten Grenzen aufzudecken.

3. Extrem-Dauerfestigkeitsprüfung

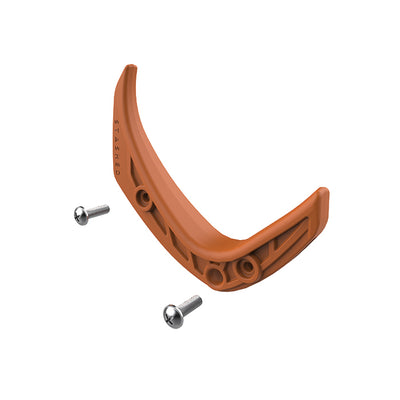

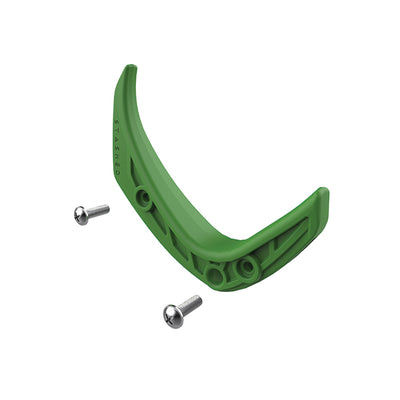

Von wiederholten Be- und Entladezyklen bis hin zu extremen Gewichtstests – unsere Prüfungen gehen weit über die Branchenstandards hinaus. Wenn ein Haken für 10.000 Einsätze ausgelegt ist, stellen wir sicher, dass er genau diese Anzahl an Zyklen durchläuft. Bei Lastsystemen, die beispielsweise bis zu acht E-Bikes in voller Größe transportieren können, testen wir nicht nur die Nennlast von 240 kg, sondern bis zu 500 kg.

4. Sicherheit und Zuverlässigkeit unter Druck

Wir überlasten Bauteile bewusst weit über ihre vorgesehenen Grenzen hinaus, um genau zu verstehen, wann und wie sie versagen. Dadurch können wir Ihnen die Gewissheit geben, dass jedes Produkt, das Sie kaufen, mehr als ausreichend robust für den vorgesehenen Einsatz ist.

5. Kontinuierliche Verbesserung durch Tests

Beim Testen geht es nicht nur um die Bestätigung eines Designs, sondern auch um dessen Optimierung. Beispielsweise stellten wir in der Endphase der Tests unseres Freestand-Rahmens fest, dass dieser bei unsachgemäßer Verwendung leichte seitliche Bewegungen aufwies. Wir haben das System daraufhin überarbeitet und zusätzliche Verstrebungen für noch mehr Stabilität hinzugefügt.

6. Kraft und Gewicht im Gleichgewicht halten

6. Kraft und Gewicht im Gleichgewicht halten

Obwohl unsere Produkte selten getragen oder bewegt werden, spielt das Gewicht bei einigen Konstruktionen eine Rolle – beispielsweise beim Freestand-Rahmen, um Montage, Transport und Versand zu vereinfachen. Frühe Prototypen bestanden aus leichtem Aluminium, für die endgültige Version entschieden wir uns jedoch für Stahl.Überlegene Festigkeit ohne Kompromisse bei der Benutzerfreundlichkeit.

7. Leistungsmessung mit Präzisionswerkzeugen

Wir setzen spezielle Belastungsprüfmaschinen (die genauen Bezeichnungen überlassen wir unseren Ingenieuren) sowie Präzisionswerkzeuge wie Messschieber und Messschieber ein, um Maßänderungen im Laufe der Zeit zu messen. Sichtprüfungen dienen der Verschleißkontrolle und stellen sicher, dass jedes Bauteil unsere Anforderungen an die Langlebigkeit erfüllt.

8. Erkennen, wann es bereit ist

Ein Produkt von Stashed ist erst dann marktreif, wenn wir es nicht mehr verbessern können, alle Kompromisse abgewogen und alle Tests mit Bravour bestanden haben. Dann wissen wir, dass es bereit ist, einen Ehrenplatz in Ihren Räumlichkeiten einzunehmen.

Bei Stashed ist Testen nicht nur ein Schritt im Produktionsprozess, sondern fester Bestandteil unserer DNA. Deshalb sind unsere Produkte so langlebig, leistungsstark und sehen dabei auch noch fantastisch aus. Denn was unsere Werkstatt nicht besteht, kommt auch nicht zu Ihnen.